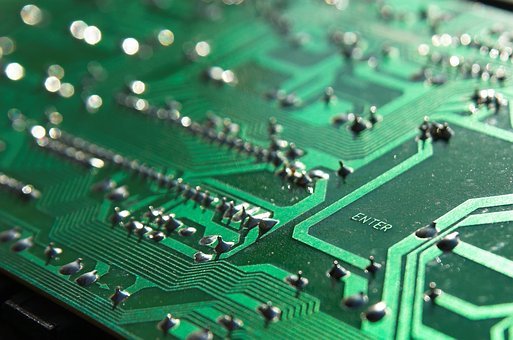

ਪੀਸੀਬੀ (ਪ੍ਰਿੰਟਿਡ ਸਰਕਟ ਬੋਰਡ) ਅੱਜ ਦੇ ਜੀਵਨ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦਾ ਹੈ।ਇਹ ਇਲੈਕਟ੍ਰਾਨਿਕ ਕੰਪੋਨੈਂਟਸ ਦੀ ਬੁਨਿਆਦ ਅਤੇ ਹਾਈਵੇਅ ਹੈ।ਇਸ ਸਬੰਧ ਵਿੱਚ ਪੀਸੀਬੀ ਦੀ ਗੁਣਵੱਤਾ ਨਾਜ਼ੁਕ ਹੈ।

ਇੱਕ PCB ਦੀ ਗੁਣਵੱਤਾ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ, ਕਈ ਭਰੋਸੇਯੋਗਤਾ ਟੈਸਟ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ।ਹੇਠਾਂ ਦਿੱਤੇ ਪੈਰੇ ਟੈਸਟਾਂ ਦੀ ਜਾਣ-ਪਛਾਣ ਹਨ।

1. ਆਇਓਨਿਕ ਗੰਦਗੀ ਟੈਸਟ

ਉਦੇਸ਼: ਸਰਕਟ ਬੋਰਡ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਆਇਨਾਂ ਦੀ ਸੰਖਿਆ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਇਹ ਪਤਾ ਲਗਾਉਣ ਲਈ ਕਿ ਕੀ ਸਰਕਟ ਬੋਰਡ ਦੀ ਸਫਾਈ ਯੋਗ ਹੈ।

ਢੰਗ: ਨਮੂਨੇ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਸਾਫ਼ ਕਰਨ ਲਈ 75% ਪ੍ਰੋਪੈਨੋਲ ਦੀ ਵਰਤੋਂ ਕਰੋ।ਆਇਨ ਇਸਦੀ ਚਾਲਕਤਾ ਨੂੰ ਬਦਲਦੇ ਹੋਏ, ਪ੍ਰੋਪੈਨੋਲ ਵਿੱਚ ਘੁਲ ਸਕਦੇ ਹਨ।ਆਇਨ ਗਾੜ੍ਹਾਪਣ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ ਚਾਲਕਤਾ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਦਰਜ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ।

ਮਿਆਰੀ: 6.45ug.NaCl/sq.in ਤੋਂ ਘੱਟ ਜਾਂ ਬਰਾਬਰ

2. ਸੋਲਡਰ ਮਾਸਕ ਦਾ ਰਸਾਇਣਕ ਪ੍ਰਤੀਰੋਧ ਟੈਸਟ

ਉਦੇਸ਼: ਸੋਲਡਰ ਮਾਸਕ ਦੇ ਰਸਾਇਣਕ ਪ੍ਰਤੀਰੋਧ ਦੀ ਜਾਂਚ ਕਰਨਾ

ਢੰਗ: ਨਮੂਨੇ ਦੀ ਸਤ੍ਹਾ 'ਤੇ qs (ਕੁਆਂਟਮ ਸੰਤੁਸ਼ਟ) ਡਾਇਕਲੋਰੋਮੇਥੇਨ ਡ੍ਰੌਪਵਾਈਜ਼ ਸ਼ਾਮਲ ਕਰੋ।

ਥੋੜ੍ਹੀ ਦੇਰ ਬਾਅਦ, ਸਫੈਦ ਕਪਾਹ ਨਾਲ ਡਾਇਕਲੋਰੋਮੇਥੇਨ ਪੂੰਝੋ।

ਇਹ ਦੇਖਣ ਲਈ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਕਪਾਹ ਦਾਗ ਹੈ ਅਤੇ ਕੀ ਸੋਲਡਰ ਮਾਸਕ ਭੰਗ ਹੋ ਗਿਆ ਹੈ।

ਮਿਆਰੀ: ਕੋਈ ਰੰਗ ਜਾਂ ਭੰਗ ਨਹੀਂ।

3. ਸੋਲਡਰ ਮਾਸਕ ਦੀ ਕਠੋਰਤਾ ਟੈਸਟ

ਉਦੇਸ਼: ਸੋਲਡਰ ਮਾਸਕ ਦੀ ਕਠੋਰਤਾ ਦੀ ਜਾਂਚ ਕਰੋ

ਵਿਧੀ: ਬੋਰਡ ਨੂੰ ਸਮਤਲ ਸਤ੍ਹਾ 'ਤੇ ਰੱਖੋ।

ਕਿਸ਼ਤੀ 'ਤੇ ਕਠੋਰਤਾ ਦੀ ਇੱਕ ਸੀਮਾ ਨੂੰ ਖੁਰਚਣ ਲਈ ਇੱਕ ਸਟੈਂਡਰਡ ਟੈਸਟ ਪੈੱਨ ਦੀ ਵਰਤੋਂ ਕਰੋ ਜਦੋਂ ਤੱਕ ਕੋਈ ਸਕ੍ਰੈਚ ਨਾ ਹੋਵੇ।

ਪੈਨਸਿਲ ਦੀ ਸਭ ਤੋਂ ਘੱਟ ਕਠੋਰਤਾ ਨੂੰ ਰਿਕਾਰਡ ਕਰੋ।

ਮਿਆਰੀ: ਘੱਟੋ-ਘੱਟ ਕਠੋਰਤਾ 6H ਤੋਂ ਵੱਧ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।

4. ਸਟ੍ਰਿਪਿੰਗ ਤਾਕਤ ਟੈਸਟ

ਉਦੇਸ਼: ਇੱਕ ਸਰਕਟ ਬੋਰਡ 'ਤੇ ਤਾਂਬੇ ਦੀਆਂ ਤਾਰਾਂ ਨੂੰ ਕੱਟਣ ਵਾਲੇ ਬਲ ਦੀ ਜਾਂਚ ਕਰਨਾ

ਉਪਕਰਨ: ਪੀਲ ਸਟ੍ਰੈਂਥ ਟੈਸਟਰ

ਵਿਧੀ: ਸਬਸਟਰੇਟ ਦੇ ਇੱਕ ਪਾਸੇ ਤੋਂ ਤਾਂਬੇ ਦੀ ਤਾਰ ਨੂੰ ਘੱਟੋ-ਘੱਟ 10mm ਦੂਰ ਕਰ ਦਿਓ।

ਟੈਸਟਰ 'ਤੇ ਨਮੂਨਾ ਪਲੇਟ ਰੱਖੋ.

ਬਾਕੀ ਬਚੇ ਹੋਏ ਤਾਂਬੇ ਦੀ ਤਾਰ ਨੂੰ ਉਤਾਰਨ ਲਈ ਇੱਕ ਲੰਬਕਾਰੀ ਬਲ ਦੀ ਵਰਤੋਂ ਕਰੋ।

ਰਿਕਾਰਡ ਤਾਕਤ.

ਸਟੈਂਡਰਡ: ਬਲ 1.1N/mm ਤੋਂ ਵੱਧ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

5. ਸੋਲਡਰਬਿਲਟੀ ਟੈਸਟ

ਉਦੇਸ਼: ਬੋਰਡ 'ਤੇ ਪੈਡਾਂ ਅਤੇ ਥਰੋ-ਹੋਲਜ਼ ਦੀ ਸੋਲਡਰਬਿਲਟੀ ਦੀ ਜਾਂਚ ਕਰਨਾ।

ਉਪਕਰਨ: ਸੋਲਡਰਿੰਗ ਮਸ਼ੀਨ, ਓਵਨ ਅਤੇ ਟਾਈਮਰ।

ਵਿਧੀ: ਬੋਰਡ ਨੂੰ ਇੱਕ ਓਵਨ ਵਿੱਚ 105 ਡਿਗਰੀ ਸੈਲਸੀਅਸ 'ਤੇ 1 ਘੰਟੇ ਲਈ ਬੇਕ ਕਰੋ।

ਡਿੱਪ ਫਲੈਕਸ.ਬੋਰਡ ਨੂੰ 235 ਡਿਗਰੀ ਸੈਲਸੀਅਸ 'ਤੇ ਸੋਲਡਰ ਮਸ਼ੀਨ ਵਿੱਚ ਮਜ਼ਬੂਤੀ ਨਾਲ ਪਾਓ, ਅਤੇ 3 ਸਕਿੰਟਾਂ ਬਾਅਦ ਇਸਨੂੰ ਬਾਹਰ ਕੱਢੋ, ਪੈਡ ਦੇ ਖੇਤਰ ਦੀ ਜਾਂਚ ਕਰੋ ਜੋ ਕਿ ਟੀਨ ਵਿੱਚ ਡੁਬੋਇਆ ਗਿਆ ਸੀ।ਬੋਰਡ ਨੂੰ 235 ਡਿਗਰੀ ਸੈਲਸੀਅਸ 'ਤੇ ਇੱਕ ਸੋਲਡਰਿੰਗ ਮਸ਼ੀਨ ਵਿੱਚ ਲੰਬਕਾਰੀ ਰੱਖੋ, ਇਸਨੂੰ 3 ਸਕਿੰਟਾਂ ਬਾਅਦ ਬਾਹਰ ਕੱਢੋ, ਅਤੇ ਜਾਂਚ ਕਰੋ ਕਿ ਕੀ ਥਰੂ ਹੋਲ ਨੂੰ ਟੀਨ ਵਿੱਚ ਡੁਬੋਇਆ ਗਿਆ ਹੈ।

ਮਿਆਰੀ: ਖੇਤਰ ਦੀ ਪ੍ਰਤੀਸ਼ਤਤਾ 95 ਤੋਂ ਵੱਧ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। ਸਾਰੇ ਮੋਰੀਆਂ ਨੂੰ ਟੀਨ ਵਿੱਚ ਡੁਬੋਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

6. ਹਿਪੋਟ ਟੈਸਟ

ਉਦੇਸ਼: ਸਰਕਟ ਬੋਰਡ ਦੀ ਸਹਿਣਸ਼ੀਲ ਵੋਲਟੇਜ ਸਮਰੱਥਾ ਦੀ ਜਾਂਚ ਕਰਨਾ।

ਉਪਕਰਣ: ਹਾਈਪੋਟ ਟੈਸਟਰ

ਢੰਗ: ਸਾਫ਼ ਅਤੇ ਸੁੱਕੇ ਨਮੂਨੇ.

ਬੋਰਡ ਨੂੰ ਟੈਸਟਰ ਨਾਲ ਕਨੈਕਟ ਕਰੋ।

100V/s ਤੋਂ ਵੱਧ ਨਾ ਹੋਣ ਦੀ ਦਰ 'ਤੇ ਵੋਲਟੇਜ ਨੂੰ 500V DC (ਡਾਇਰੈਕਟ ਕਰੰਟ) ਤੱਕ ਵਧਾਓ।

ਇਸ ਨੂੰ 500V DC 'ਤੇ 30 ਸਕਿੰਟਾਂ ਲਈ ਰੱਖੋ।

ਮਿਆਰੀ: ਸਰਕਟ 'ਤੇ ਕੋਈ ਨੁਕਸ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ.

7. ਗਲਾਸ ਪਰਿਵਰਤਨ ਤਾਪਮਾਨ ਟੈਸਟ

ਉਦੇਸ਼: ਪਲੇਟ ਦੇ ਕੱਚ ਦੇ ਪਰਿਵਰਤਨ ਤਾਪਮਾਨ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ.

ਉਪਕਰਨ: DSC (ਡਿਫਰੈਂਸ਼ੀਅਲ ਸਕੈਨਿੰਗ ਕੈਲੋਰੀਮੀਟਰ) ਟੈਸਟਰ, ਓਵਨ, ਡ੍ਰਾਇਅਰ, ਇਲੈਕਟ੍ਰਾਨਿਕ ਸਕੇਲ।

ਵਿਧੀ: ਨਮੂਨਾ ਤਿਆਰ ਕਰੋ, ਇਸਦਾ ਭਾਰ 15-25mg ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

ਨਮੂਨਿਆਂ ਨੂੰ ਇੱਕ ਓਵਨ ਵਿੱਚ 105°C 'ਤੇ 2 ਘੰਟਿਆਂ ਲਈ ਬੇਕ ਕੀਤਾ ਗਿਆ ਸੀ, ਅਤੇ ਫਿਰ ਇੱਕ ਡੈਸੀਕੇਟਰ ਵਿੱਚ ਕਮਰੇ ਦੇ ਤਾਪਮਾਨ 'ਤੇ ਠੰਡਾ ਕੀਤਾ ਗਿਆ ਸੀ।

ਨਮੂਨੇ ਨੂੰ DSC ਟੈਸਟਰ ਦੇ ਨਮੂਨੇ ਦੇ ਪੜਾਅ 'ਤੇ ਰੱਖੋ, ਅਤੇ ਹੀਟਿੰਗ ਦੀ ਦਰ ਨੂੰ 20 °C/min 'ਤੇ ਸੈੱਟ ਕਰੋ।

ਦੋ ਵਾਰ ਸਕੈਨ ਕਰੋ ਅਤੇ Tg ਰਿਕਾਰਡ ਕਰੋ।

ਮਿਆਰੀ: Tg 150°C ਤੋਂ ਵੱਧ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

8. CTE (ਥਰਮਲ ਵਿਸਤਾਰ ਦਾ ਗੁਣਾਂਕ) ਟੈਸਟ

ਟੀਚਾ: ਮੁਲਾਂਕਣ ਬੋਰਡ ਦੇ ਸੀ.ਟੀ.ਈ.

ਉਪਕਰਨ: TMA (ਥਰਮੋਮਕੈਨੀਕਲ ਵਿਸ਼ਲੇਸ਼ਣ) ਟੈਸਟਰ, ਓਵਨ, ਡ੍ਰਾਇਅਰ।

ਢੰਗ: 6.35*6.35mm ਦੇ ਆਕਾਰ ਦੇ ਨਾਲ ਇੱਕ ਨਮੂਨਾ ਤਿਆਰ ਕਰੋ।

ਨਮੂਨਿਆਂ ਨੂੰ ਇੱਕ ਓਵਨ ਵਿੱਚ 105°C 'ਤੇ 2 ਘੰਟਿਆਂ ਲਈ ਬੇਕ ਕੀਤਾ ਗਿਆ ਸੀ, ਅਤੇ ਫਿਰ ਇੱਕ ਡੈਸੀਕੇਟਰ ਵਿੱਚ ਕਮਰੇ ਦੇ ਤਾਪਮਾਨ 'ਤੇ ਠੰਡਾ ਕੀਤਾ ਗਿਆ ਸੀ।

ਨਮੂਨੇ ਨੂੰ TMA ਟੈਸਟਰ ਦੇ ਨਮੂਨੇ ਦੇ ਪੜਾਅ 'ਤੇ ਰੱਖੋ, ਹੀਟਿੰਗ ਰੇਟ ਨੂੰ 10°C/min 'ਤੇ ਸੈੱਟ ਕਰੋ, ਅਤੇ ਅੰਤਮ ਤਾਪਮਾਨ ਨੂੰ 250°C 'ਤੇ ਸੈੱਟ ਕਰੋ।

CTEs ਰਿਕਾਰਡ ਕਰੋ।

9. ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ ਟੈਸਟ

ਉਦੇਸ਼: ਬੋਰਡ ਦੇ ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨਾ.

ਉਪਕਰਨ: TMA (ਥਰਮੋਮਕੈਨੀਕਲ ਵਿਸ਼ਲੇਸ਼ਣ) ਟੈਸਟਰ, ਓਵਨ, ਡ੍ਰਾਇਅਰ।

ਢੰਗ: 6.35*6.35mm ਦੇ ਆਕਾਰ ਦੇ ਨਾਲ ਇੱਕ ਨਮੂਨਾ ਤਿਆਰ ਕਰੋ।

ਨਮੂਨਿਆਂ ਨੂੰ ਇੱਕ ਓਵਨ ਵਿੱਚ 105°C 'ਤੇ 2 ਘੰਟਿਆਂ ਲਈ ਬੇਕ ਕੀਤਾ ਗਿਆ ਸੀ, ਅਤੇ ਫਿਰ ਇੱਕ ਡੈਸੀਕੇਟਰ ਵਿੱਚ ਕਮਰੇ ਦੇ ਤਾਪਮਾਨ 'ਤੇ ਠੰਡਾ ਕੀਤਾ ਗਿਆ ਸੀ।

ਨਮੂਨੇ ਨੂੰ TMA ਟੈਸਟਰ ਦੇ ਨਮੂਨੇ ਦੇ ਪੜਾਅ 'ਤੇ ਰੱਖੋ, ਅਤੇ ਹੀਟਿੰਗ ਦੀ ਦਰ 10 °C/min 'ਤੇ ਸੈੱਟ ਕਰੋ।

ਨਮੂਨੇ ਦਾ ਤਾਪਮਾਨ 260 ਡਿਗਰੀ ਸੈਲਸੀਅਸ ਤੱਕ ਵਧਾਇਆ ਗਿਆ ਸੀ।

Chengyuan ਉਦਯੋਗ ਪੇਸ਼ੇਵਰ ਕੋਟਿੰਗ ਮਸ਼ੀਨ ਨਿਰਮਾਤਾ

ਪੋਸਟ ਟਾਈਮ: ਮਾਰਚ-27-2023